ブレーキ系カスタムの疑問

- ブレーキローターが違うと何が変わる?

- ブレーキ性能の結構な部分が変わります

この記事の目次

素材の違いは効き方の違い

ブレーキローターの素材としてよく使われているのはステンレスだ。軽量で強度が高く、耐熱性にすぐれることから安定して性能を発揮させ続けることができるため、現在はほぼすべてのブレーキローターがステンレス製といってもいいほど。ただ、かつては性能を追求するなら鋳鉄だといわれていた時期もあった。鋳鉄製の特徴は、よく“真綿で締めるよう”と形容されたように、絶妙なブレーキタッチ。握れば握るほど効くというコントロール性の高い特性が特徴で、レースシーンでの採用率も高かった。現在も当時のフィーリングを求めて採用するケースもあるそうだが、それに近いフィーリングをステンレス製でも実現可能なこと、さらに鋳鉄は耐久性に難があることから、レースシーン以外での普及率は低いのが実態だ。

なお、MotoGPで使われるカーボン製ブレーキローターだが、これは確かに高性能ではあるものの、熱を帯びないと性能を満足に発揮しないため、一般的に使われることはまずない。“熱を帯びる”とは我々が公道で使うような温度域では低すぎるし、雨天時にはもっと温度が低下してしまうからだ。「雨天でブレーキが効きにくくなります」では危険すぎて公道使用できないのと同じだ。

また、一部ブレーキメーカーは過去にチタン製を試作したことがあるという話も聞いたことがあるが、鋳鉄に似たブレーキフィーリングを得られたものの非常にコスト高で、実用には至らなかったとか。

ローター径の大径化は制動力アップにつながる。しかし運動性は低下傾向に

純正のフロント側ブレーキローターはφ298㎜ほどの大きさがほとんど。これをφ310㎜やφ320㎜など大径化させるのがカスタムシーンでも多いが、この大径化によるメリットとデメリットは何か?

端的に言えば、大径化すればするほど熱許容量が高まり、制動力を発揮させやすいうえに性能を一定に維持しやすくなる。制動力に関しては、細いモノをつかむのと、太いモノをつかむのとでは、どちらがつかみやすいかを考えればその理由は自明だろう。小さいほうが放熱性が高そうに思えるが、熱許容量が低いと連続するブレーキ操作による熱でローターが歪みやすくなるという弊害も生まれる。そのため熱許容量が高い大きなローターのほうが性能維持には有利に働くというワケだ。

ただし、大きくなるということは当然ながらブレーキローター自体が重くなる。つまり、ブレーキローターの大きさは運動性能を左右することも知っておきたい。ブレーキローターはバネ下重量を左右するパーツでもあり、わずかであっても重くなればジャイロ効果が強まって直進性が高まることを意味するからだ。

また、傾向としては、小径は初期のストッピングパワーは少ないがコントロール性重視型ともいえる。軽量なので切り返しも軽くなり、車両自体を扱いやすいと感じられやすい。対して、大径は初期のストッピングパワーが強く、制動力が高いと実感できるものの、軽くブレーキ操作しただけでもフロントが沈みすぎ、コーナーでのコントロールが若干難しくなることもある。『ブレーキは効けば効くほど優秀である』という認識は間違いではないが、100%正解とも限らない。効きすぎるブレーキは逆に操作の阻害になることもあり得る。何を求めてブレーキローターを交換したいのかをよく考え、プロショップと相談しながら適切なサイズを選択していただきたい。

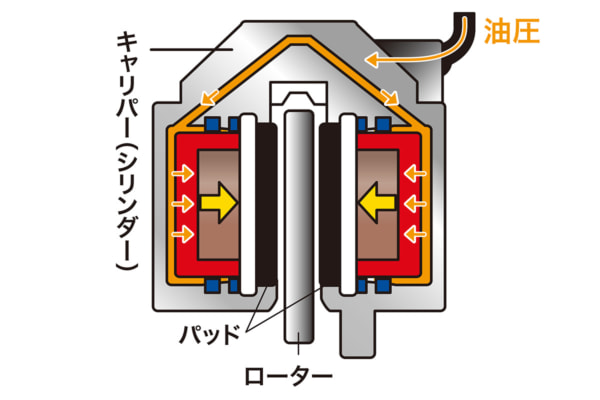

ローターの厚みは性能よりもタッチ感に大きく影響

ローターの厚みによって性能、たとえば効きやすくなるといった影響が出るとのかと思いきや、性能のよし悪しではなく、タッチの感覚の違いに大きく影響する。ブレーキローターが厚くなると、熱許容量と耐フェード性が高まる。そのうえキャリパーピストンの出方が少なくなってタッチが安定しやすくなるのだ。

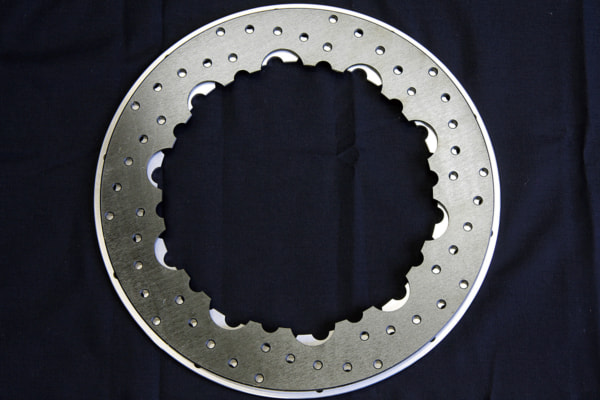

しかし、デメリットとしてはφ320㎜ブレーキローターを0.5㎜厚くすると、およそ全体で約200gくらい重くなる。レースシーンでは重くなった分、ホールを大きくして重くなりすぎないようバランスさせることもあるそうだが、ホールを大きくすればするほど摩擦抵抗も少なくなる。その結果、ブレーキタッチはいいけど効きが悪くなった、ということもあり得るとのこと。

ホールやスリットは安定した性能発揮のためにある

ブレーキローターに設けられているスリットやホール。これは放熱であったり、ブレーキパッドの削りカスを排出してパッド表面をキレイにたもつために設けられている。そういった機能面ではスリットタイプとホールタイプを比較すると、ホールのほうが安定して機能するという。また、ホールタイプはブレーキローターを軽量化できるのも大きいそうだ。たとえば同じサイズのブレーキローターがあり、片やホール加工し、片やスリット加工すると、同じサイズでもスリットだと重量的に200g以上重くなってしまうそうだ。そのためレースシーンでは重量増のデメリットを嫌ってか、スリットのみのブレーキローターはほとんど見なくなっている。

なお、スリットタイプや一時期流行したウェーブタイプはパッド面をつねにキレイな状態にしてるので、ミューはホールタイプより若干高い。つまり効きやすいのだが、その代償としてパッドが摩耗しやすく、ジャダーなども発生しやすい傾向が強くなる。

なお、ブレーキメーカーはスリットやホールの大きさ、位置などを厳密に計算したうえで設計・製作している。ホールやスリットの数が多ければすぐれている、とは一概には言えないので、根拠なくホールを大きくしたり追加加工するのは避けたほうがいい。同じような見た目の“ステンレス製ブレーキローター”だとしても、過去の製品と現代の製品とでは実は素材から異なることがある。“ステンレス”といっても実は種類がいろいろあり、過去の製品と現代の製品とでは、使うステンレスの種類を変更するなどの改良が続いているからだ。

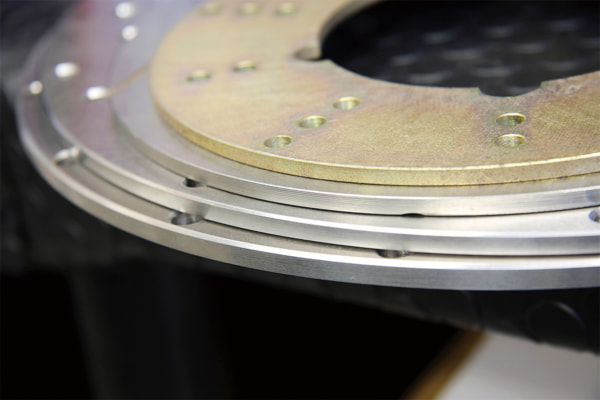

ローターのフローティング化は安定した性能発揮に有効

ブレーキパッドとの接触面がフローティングマウントになったブレーキローターと、純正に多いリジットマウントだと性能面で何が異なるのだろうか。そもそもフローティングさせる目的とは何か?

もともと、ブレーキローターのインナーとアウターとをフローティングマウントさせる目的は、アウターの熱膨張を考えて考案された仕組みだ。ブレーキローターはブレーキで熱を帯びると膨張する。その際に膨張する逃げ場を作り、熱を帯びても性能を保持できるようにと設定しているというわけだ。リジットローターはホイールに固定されているので、熱膨張での行き場がなく、反る方向に変形してしまう。そのためフローティングにするとすぐさま素晴らしく効き方が変わったりタッチが変わるというわけではなく、レースなどのハードな使用環境でも安定した性能発揮に寄与している仕組みと考えていいだろう。

![[ブレーキ系カスタムの疑問]ブレーキマスターを交換すると何が変わる?](https://www.custom-people.jp/wp-content/uploads/2020/04/custom-faq_brake-3_image-300x200.jpg)

![[マフラーの疑問]マフラーの素材の違いで何が変わるの?](https://www.custom-people.jp/wp-content/uploads/2020/02/custom-faq_muffler-2_image-300x200.jpg)

![[サスペンション系カスタムの疑問]フロントフォークの太さや形状で何が変わるの?](https://www.custom-people.jp/wp-content/uploads/2020/07/front-fork_faq_main-300x200.jpg)

![[外装系カスタムの疑問]スライダーは立ちゴケなどの転倒時に有効なのか?](https://www.custom-people.jp/wp-content/uploads/2020/12/custom-slider-guard_01-300x200.jpg)

![[マフラーの疑問]マフラーの集合方式でどんな特性に変わる?](https://www.custom-people.jp/wp-content/uploads/2020/02/custom-faq_muffler-3_image-300x200.jpg)