アルミのパーツをさまざまなカラーへと着色できるため、ついドレスアップ効果に注目が向くアルマイト加工。そもそもアルマイトとは何なのか? アルマイト加工を手がける光研電化の大杉氏にいろいろと解説してもらった。

意図的に酸化させて表面強度を高めるアルマイト加工

「アルミは、酸素に触れると酸化皮膜が形成されます。いわゆるサビですが、アルマイト加工とは人工的に手を加えることで酸化皮膜を増幅させること。アルミの酸化が進行するのを防ぐだけでなく、表面硬度が上がるので耐摩耗性の向上がねらえます。また、カラフルな染料を用いて着色することによりドレスアップ効果も期待できる手法として、カスタム好きなユーザーには昔から注目されていますね」

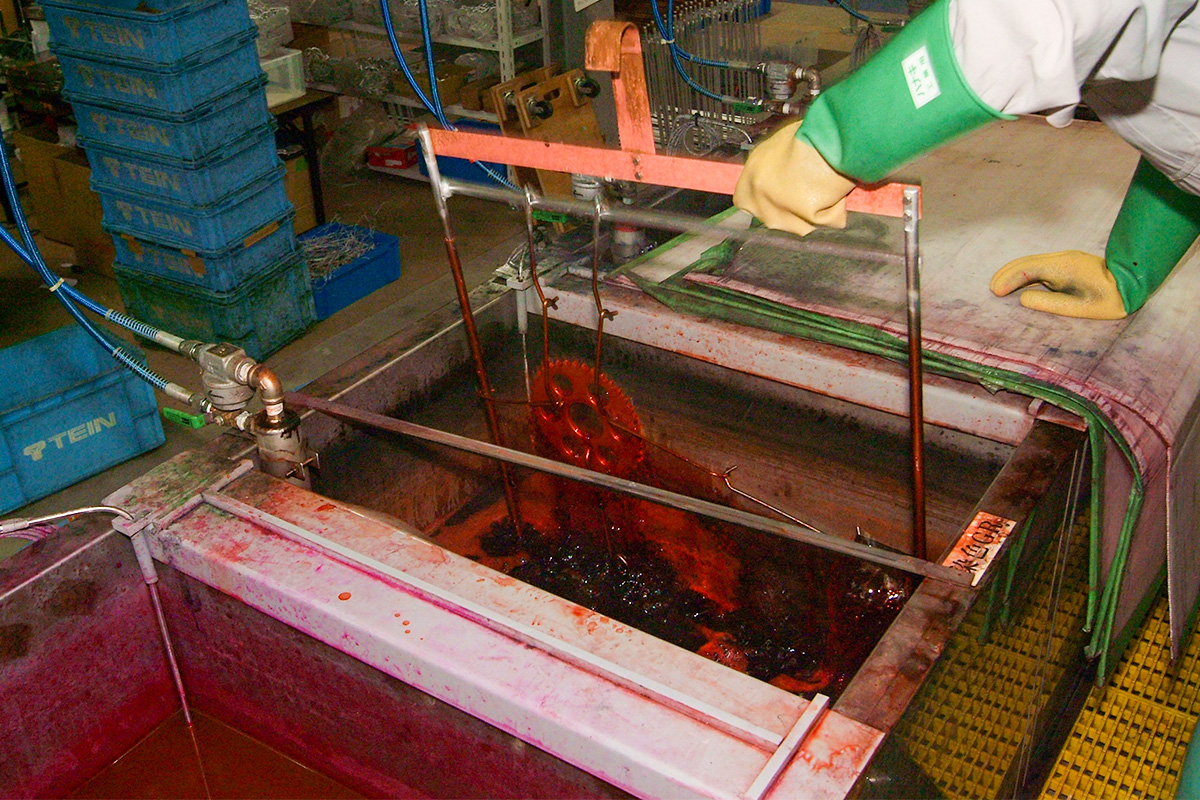

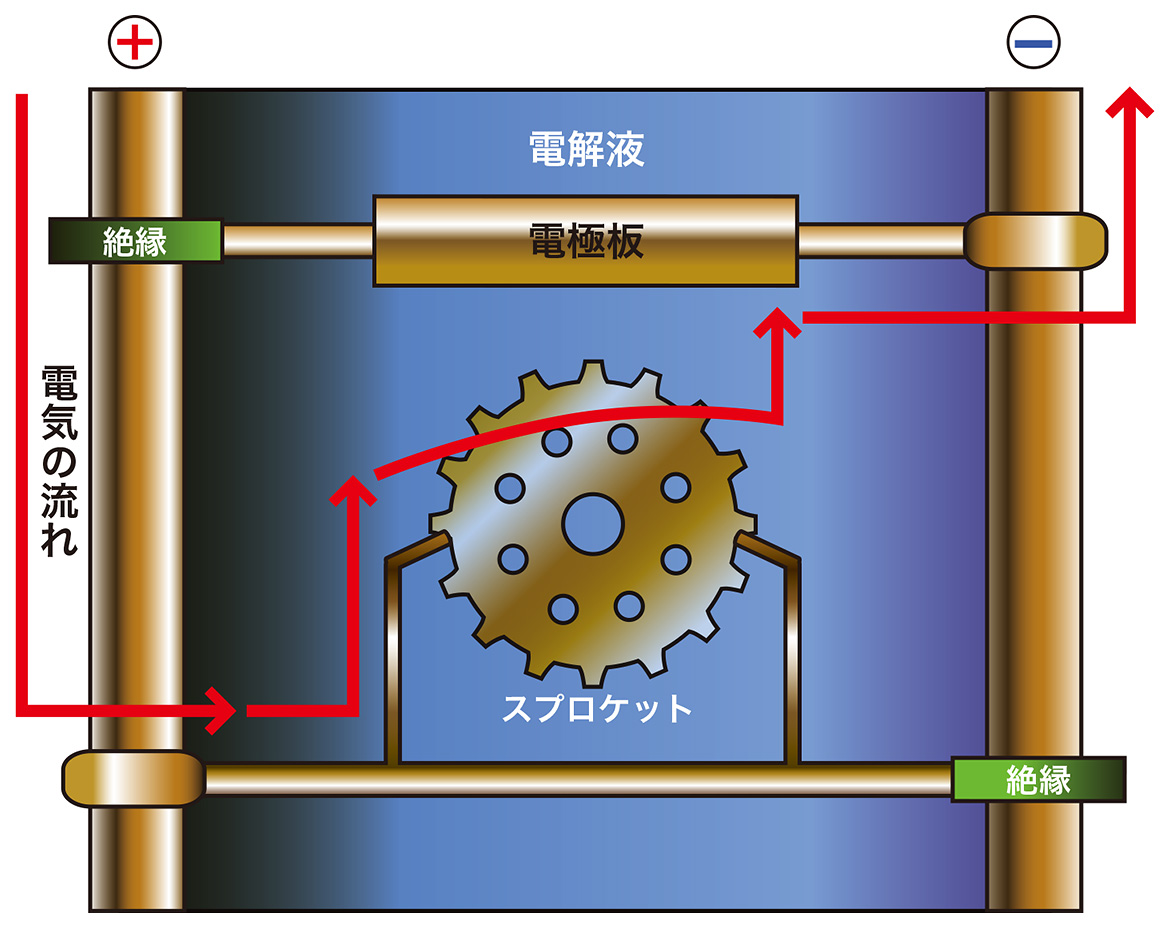

人工的に手を加えると大杉氏は述べたが、実際は“電解液のなかでアルミを陽極として電気分解することで表面を酸化させる”という工程を経る。自然放置で形成される酸化皮膜よりも表面硬度が高くなる点がメリットだ。これがいわゆる陽極酸化処理だが、アルマイトの対象はアルミに限られてしまうそう。ちなみにアルマイトは本来透明なため、電解液から取り出すとシルバーのままとなる。着色する場合は染色工程を経るが、塗装のように表面に塗料を塗布するのではない。アルマイト後のアルミの表面を顕微鏡などで拡大すると、微小な穴が開いている状態になっている。そこに染料を入れて着色。そのうえで穴をふさぐ封孔作業を経て終了となる。なお、この染料は塗料のように調色できないため、色は限られてしまう。

「アルマイトの層は厚くても20ミクロン(0.02㎜)程度のため、よくも悪くも表面の状態がそのまま出てしまいます。そのためアフターパーツによく見られるような削り出しの鍛造品については問題ないのですが、純正部品に多い鋳造品に関しては表面の鋳肌を削り落として研磨しても、どうしても仕上がりが鍛造に劣ってしまいますね」

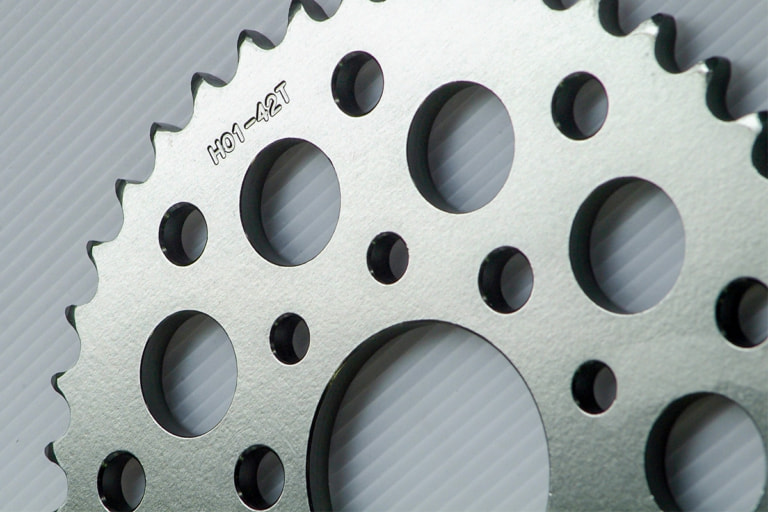

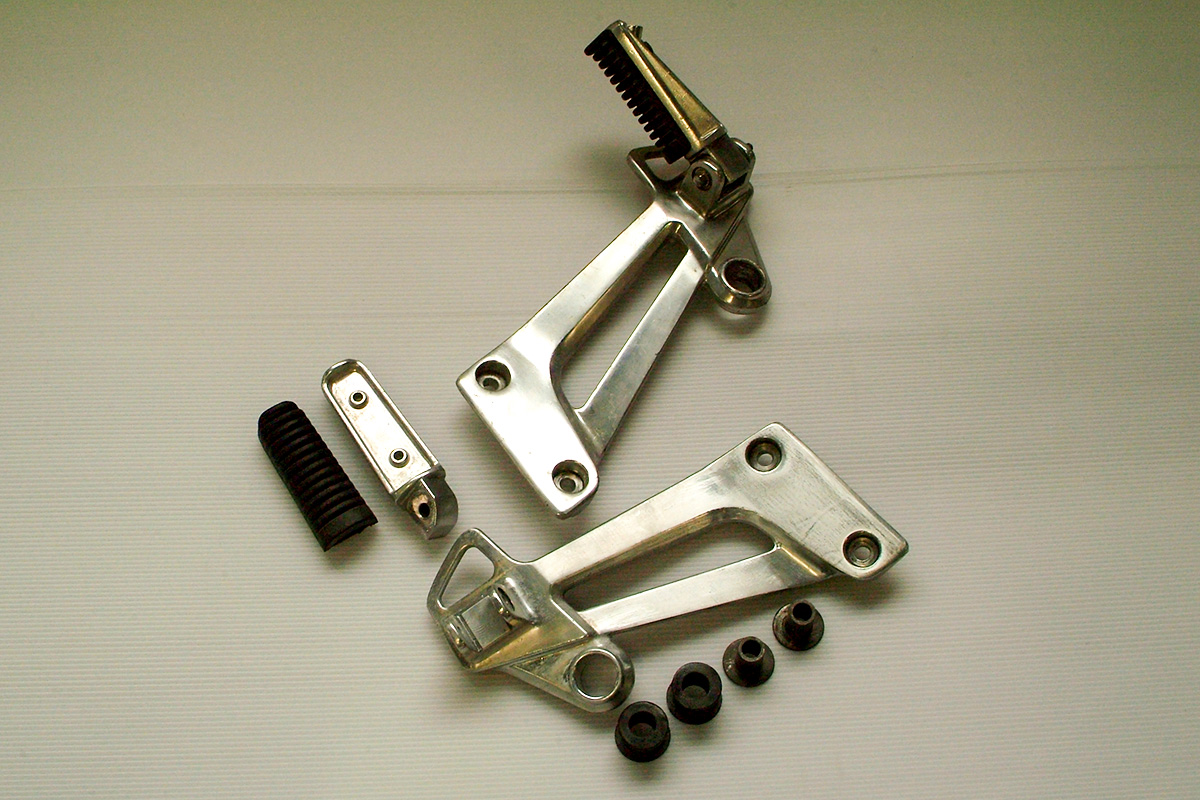

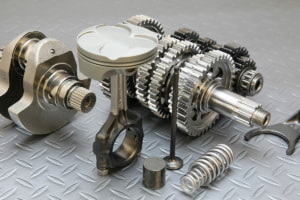

また、通常のアルマイトよりも表面硬度と膜厚を2倍以上に高めたハードアルマイトも存在する。同社でも施工を展開しているが、通常のアルマイトよりも耐熱性・耐腐蝕性・耐衝撃性にすぐれるうえに、摩擦係数の低減もねらえる。そのため社外スプロケットなどにほどこされるケースが多い。ただし表面強度が上がるとはいえ、母材自体の強度が上がるというわけではない。

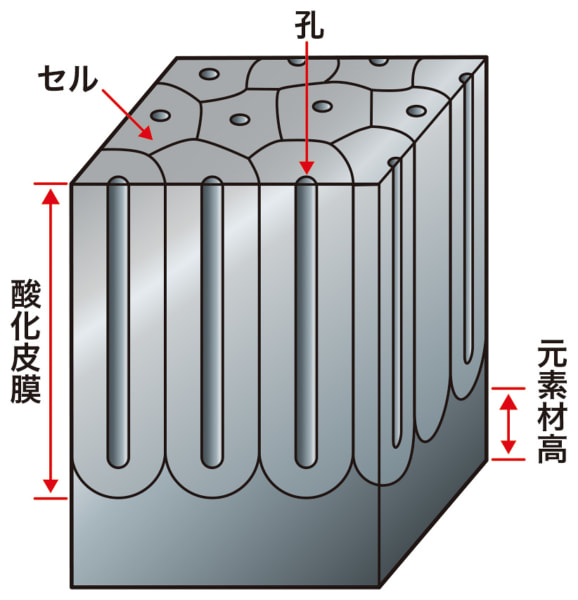

酸化被膜とは?

何ミクロンという世界の話なのでイメージがつかみにくいかもしれないが、アルミの酸化皮膜については六角形状のセルで構成されている。これを“柱”と呼ぶことが多い。この柱が母材によって付きやすいものと付きにくいものがあるという。もちろん付きやすい方が表面強度は高くなるそうだ。

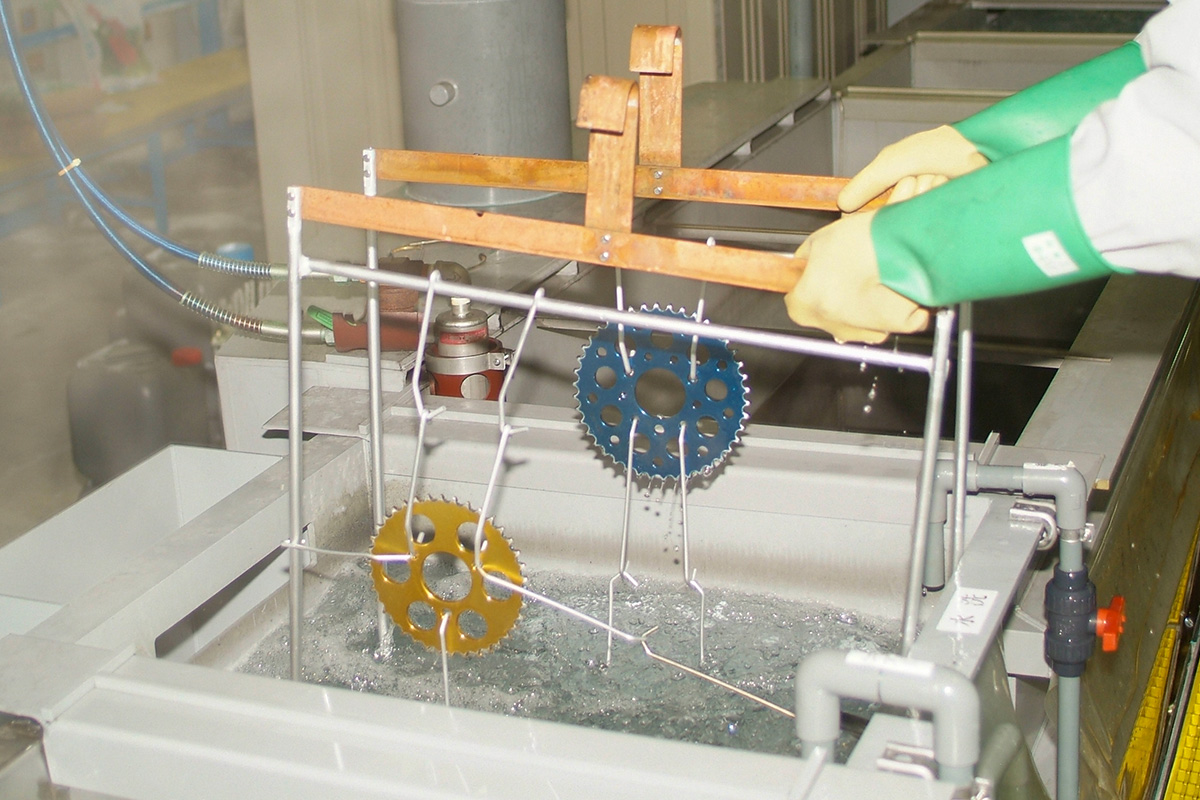

アルマイト加工の仕組み

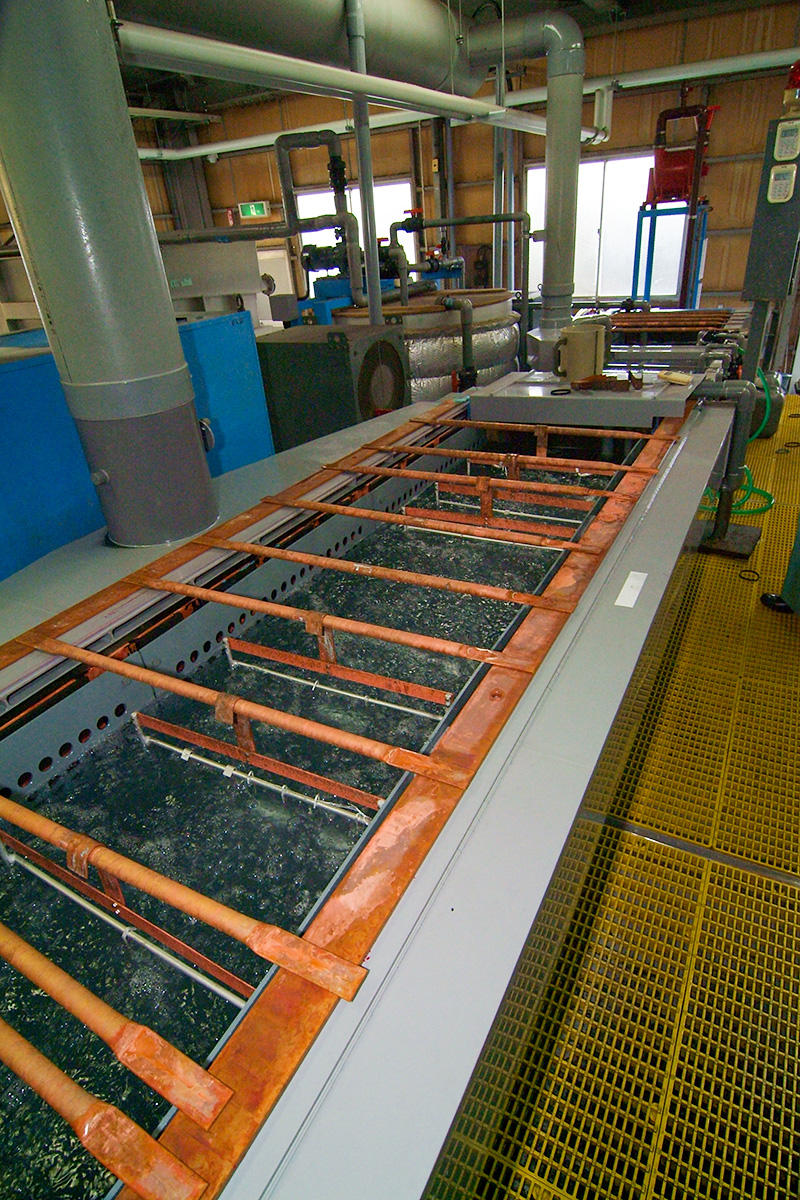

細かくいえば作業の合間に何度も行なわれる洗浄作業もあるが、大きく分けると下地処理、陽極酸化処理、染色の三つの工程が存在する。簡単に見えるが、実際は熟練した職人による徹底した処理槽の温度管理と、長すぎず短すぎない処理時間のコントロールが必要な作業だという。

色の豊富さや色分けなど自由度も高い現在のアルマイト

同社が現在ラインナップする通常のアルマイトのカラーバリエーションは全17色、ハードアルマイトも全5色が用意されている。おそらく実際に施工する場合にもっとも気になるであろうカラーアルマイトの“退色”については、染料に有機物を使っているため経年劣化による退色は避けられないという。ただし、直射日光を避けて車両を保管することができれば、ある程度そのスピードを遅らせることはできるとのことだ。また、カスタム好きなユーザーの間で“赤と青が退色しやすい”とよくいわれるが、あくまで青や赤のような鮮やかな色は視覚的に退色が目立つというだけで、ほかの色も同じように退色はしているという。

退色したモノをもとの色に戻そうとするなら、再アルマイトが必要になる。その際には一度アルマイトをはがす必要があり、ミクロン単位ではあるが、何度も繰り返すと母材の表面がどんどん小さくなっていく。そのため、フロントフォークのアウターチューブなどの筒状のモノにはあまり向いていないといわれている。

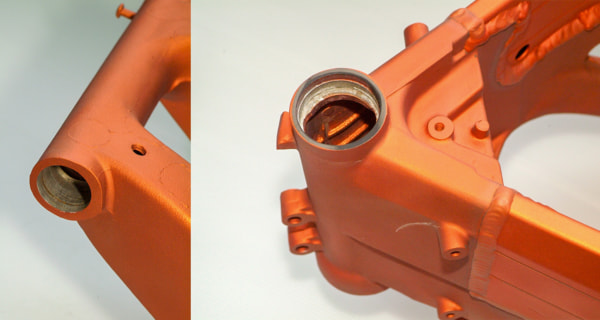

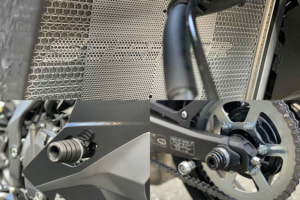

しかし、同社は研究を重ねた結果、その問題を独自の手法でクリア。アルマイトでは難しいといわれていたマスキング技術を確立し、母材にアルマイトをかける部分とかけない部分を選べるようになったのだ。詳しいことは企業秘密のため公表することはできないが、これによりアルマイトで行なえるパーツの種類が大きく広がったという。

独自の手法で実現するマスキング処理

塗装ではあたり前に行なわれている作業だが、染色時に処理槽につけるようなアルマイト加工ではマスキングは不可能とされていた。しかし、同社は独自の手法で実現。これにより再アルマイトでやせ細っていくとガタが出てしまうような、筒状のパーツのアルマイトにも対応できるようになった。

なお、アルマイト加工では脱脂さえしっかりすれば基本的に塗装のような下地処理は必要ないが、あまりにも汚れがひどい場合や小キズなどが目立つ場合はサンドブラストなどの処理が必要になることもあるそうだ。また、最近は出費を抑えるためにDIYでアルマイトをはがそうとしたものの、途中であきらめてボロボロになった状態のパーツが持ち込まれるケースが多いそう。この場合、ダメな部分をしっかりと削り落として研磨しなければ、そのままの状態で仕上がってしまうため、出費の面でも、仕上がりの面でも安易に手を加えない方が無難だろう。

豊富なカラーバリエーション

アルマイト加工については豊富なカラーバリエーションも魅力のひとつ。同社でも、もっとも研究・開発に力を入れている部分だが、バイク用のパーツについては圧倒的にブラックのカラーアルマイトの需要が多いという。統一感を持たせるにはアリといえばアリだが、あまり同じ色を多用しすぎるとインパクトのない姿になってしまうため、差し色としてほかの色を使うこともお勧めしたいそうだ。

小物から大物まで幅広くカバー可能

以前は設備的な問題で難しかったが、現在は機械が大型化したことでスイングアームやフレームのような大きなモノまで、自社で処理できるようになっているという。形状などによっては難しいモノもあるかもしれないが、今のところ大きさの問題でアルマイトできないパーツはないそうだ。

強度の高さが魅力のハードアルマイト

見た目だけでなく、強度も重視して開発されたのがハードアルマイトだ。母材の材質によっても異なるが、通常のアルマイトに比べて表面強度が2倍以上になるというこの処理は、耐熱性や耐腐食性も大幅に向上するという。表面強度の高さから衝撃に強く、摩擦係数が低いためフリクションロスの低減もねらえるという高機能仕様だ。

鋳造パーツへの施工はちょっと苦手

どんな表面処理でも万能ではないのは当然の話だが、アルマイト加工についてはアルミのみが対象となるうえに、同じアルミでも鋳造品にはあまり向かないとのこと。処理できないわけではないがアルマイト本来のメリットを活かせないため、お勧めはできないそうだ。

![[エンジン系カスタムの疑問]エンジンチューニングはパワーアップの代償に寿命低下を招く?](https://www.custom-people.jp/wp-content/uploads/2020/08/engine-faq-01_main-300x200.jpg)

![[外装系カスタムの疑問]スライダーは立ちゴケなどの転倒時に有効なのか?](https://www.custom-people.jp/wp-content/uploads/2020/12/custom-slider-guard_01-300x200.jpg)

![[冷却系カスタムの疑問]冷却系の強化とはどうすればいいのか?](https://www.custom-people.jp/wp-content/uploads/2020/08/custom-faq_cooling-device_main-300x200.jpg)