ホイールカスタムの疑問

- ホイールを社外製に交換すると何が変わる?

- 倒し込みやすくなって運動性が高まります

この記事の目次

社外ホイールへ交換する利点は軽量化にとどまらない

ホイールの性能は直進安定性やコーナリング時の挙動など、あらゆる面でバイクの運動性能に大きな影響を与える。いわゆるジャイロ効果がそこには関係してくるが、ジャイロ効果とは回転するモノは速いほど倒れにくくなるという性質がある。これは重いモノほどその傾向が強くなり、ゆえにホイールは軽量になるほど左右に倒れやすくなる=旋回しやすくなる傾向が強まるのだ。

バイクの旋回性とはジャイロ効果だけで説明できるわけではなく、さまざまな要因が複合的に関係してくる要素だが、そのうちの一つであるジャイロ効果が低減できれば、旋回性が向上することにつながるので、社外ホイールは純正よりも軽量なモノが主流になっているのである。

ところが、モノとは軽くなればなるほど強度が落ちやすい。そのためホイールにはスチールより強靭な素材を用いることが多い。これは純正よりも高強度を得るためというより、薄く製作しても純正と同等の強度を保持できることに重きを置いているため。厚さ10㎜のスチールと同等の強度を厚さ5㎜で得られる素材であれば、残り5㎜分は削って構わないわけだから、その分の重量を低減できることを意味する。その素材がそもそも軽量な金属であれば、その効果はさらに高まる。ゆえにホイールにはスチールより軽くて強いアルミやマグネシウムが多用されているのだ。

さらに社外ホイールは回転物としての設計が純正よりも突き詰められていることもある。ゆえに実は純正と同サイズながら重量だけで比較すれば重いモノも存在したりもするが、そのすべてではないものの交換することで運動性向上が期待できることがある。単に重量の数値だけでホイールの優劣が決まるわけではないことも覚えておいて損はない話だ。

また、一番最初に直進安定性についても触れているが、一般的に重いホイールのほうがジャイロ効果が働き、直進安定性にすぐれていることが多い。またバネ下重量を低減するとサスペンションの動きも変わってくるので、軽量ホイールの採用があらゆるケースで自らの好みにマッチするとは限らない。サスペンションの設定の見直しはもちろん、どんなシチュエーションでどんな乗り味を求めているのかもよく考慮したうえで、ホイール交換を検討いただきたい。ホイールは見た目を大きく左右するが、単なるドレスアップパーツではないからだ。

ホイールの材質による違いとは?

ホイールは素材によって性格が異なる。先にも社外ホイールに用いられる素材としてアルミ、マグネシウムを挙げたが、これらは何が異なるのだろうか?

まず、現在の車外ホイールの素材として主流となっているアルミはコストが安く、酸化などの耐食性にすぐれているのが特徴だ。強度も高いのでホイールにもっとも適した材料といえる。

マグネシウムはコスト高で、酸化しやすいので防食処理が必要になるなどアルミに比べて扱いが難しいのが難点。しかし圧倒的な軽さを実現できるのでレースシーンでは定番だった。

なお、現在はMotoGPなどではレギュレーションの変更により16.5インチホイールやマグネシウム鍛造ホイールを使用できなくなったため、レースシーンでもアルミ鍛造ホイールが主流となりつつある。

さらには金属ではないがカーボン製も存在する。カーボンの張り方や製法などに高い技術が必要で、コスト的にも高価(場合によってはアルミ製の数倍)なのが難点だが、圧倒的と表現できるほどの軽量化を実現できるのが魅力だ。まだまだ一般的ではないが、素材の軽さには大きな可能性を秘めているともいえる。

重量はアルミ、マグネシウム、カーボンの順に軽くなる。ゆえにアルミよりマグネシウム、マグネシウムよりカーボンのほうが旋回性向上が期待できるので、購入時の目安にするといいだろう。

また、素材ではないが金属製のホイールの製法にも違いがある。それが鋳造と鍛造で、現在ではほとんどのホイールが鍛造で製作されている。これは超高圧で金属をプレスすることで分子結合を高める手法で、いわゆる日本刀の刀匠と同じ理屈だ。鍛造は強度が増すので、より薄く、軽く製作できるのが最大の利点。対して鋳造は型に溶かした金属を流し込む手法で、量産が容易な反面、強度は鍛造より劣り、鍛造のように加工により軽量化を図るにも鍛造より限界は低い。純正ホイールはごく一部を除くとほぼすべてがこの鋳造製だ。

鋳物ならではの表面の質感などが好まれることもあるが、性能面だけで判断するなら鍛造製を選択すれば無難といえる。

車種用社外ホイール交換後にはセッティングが必要なのか

かつての社外ホイールはレース用パーツであったが、現在はストリートユーザー向けに適合車種をしっかりと用意するメーカーも増えている。では車種専用であるならばボルトオン装着できるのは当然として、その取り付け後もすでに車種用に最適化されているのだろうか?

実は、それは少し間違い。バネ下重量が低減するので、今までとはサスペンションの動きが変わる。それに合わせて前後ショックのセッティングを行なうのがベストだ。

ただし、過去に社外ホイールを展開するメーカーに話を聞いた際には、そこまで神経質になるパーツではないので、取り付けた状態のまま乗り続けても大きな問題はないとのことだった。メーカー側からすると、確実な取り付けとトルク管理をすればホイール交換の恩恵を受けられるとのことだ。

ホイールの太さは旋回性にも影響する

ホイール交換の目的がドレスアップという人もいれば、リヤホイールを太くし、リヤビューの迫力を増したいという人もいるだろう。またリム幅は5.00より5.50、さらには6.00のほうがすぐれているというイメージの人も多いのではないだろうか。

また、近年のハイスペックラジアルタイヤはおしなべてワイド化している。高性能なタイヤを装着したい場合、必然的に150サイズではなく主流でもある180や190にしたいという人だっているだろう。ゆえにホイールは太いほど走行性能を高めることに寄与する、という印象の人も少なくないだろう。

しかし、ホイールは太くなるとトラクションをかけやすくなるので直進安定性が増す利点があるものの、切り返しなどで重さを感じさせることも少なくない。また扁平率が55〜60前後になると細くて扁平率70〜80のタイヤよりも転がりにくい(=車体を傾かせにくい)特性が強くなりがちだ。

そもそもの話、タイヤが年を経るごとにワイド化してきたのは、年々ハイパワー化するバイクの性能に適合させるためでもあった。これは逆をいえばローパワーマシンだとワイド化の恩恵が少ないことを意味する。つまりパワーのない車両では細いほうがトラクションをかけやすかったり、切り返しも早いという利点もあり得るわけだ。そのためホイールリム幅やタイヤ幅がワイドになって高性能タイヤを装着できることと、運動性能の強化とは、必ずしもイコールではないのである。

そのリム幅がなぜ必要なのか? そのタイヤを装着した際にタイヤの真価を発揮させるにはどうすればいいのか? そういったことまで考えて、できればホイール交換を数多く手かけてきたプロショップと相談すると、ホイールリム幅の選択で失敗しにくくなるだろう。

なお、ホイールは交換時、車種専用品でなければスイングアームやフレームの幅によって物理的に取り付けできないこともある。その障害となる要素を加工・交換することで対処することは可能だし、たとえば空冷Z系に6.00幅のホイールを装着した事例は本誌でも数多く紹介している。ただし、それには精密な計測と正確な加工技術が必要。『何の経験も知識も治具もない人でも、溶接機や切削機械があれば対処できる』というレベルの話ではない。

いや、取り付けるだけなら多少の加工技術があれば可能だろう。しかし、それではただ取り付けただけにとどまりがち。せっかくホイールを交換するのなら、しっかりとその性能を引き出せるようにしたいものだ。

デザインは性能にどう影響するのか

スポーク部が3本、5本、6本、7本、10本などなど、多彩なデザインでラインナップされている社外ホイール。このデザインは性能と直結するのか?

実はデザインも性能に影響する。重量はまったく同じでスポークやリムの形状、あるいはスポーク本数が異なるモノも作れるが、形状などが異なると、各部の剛性にはその形状や肉厚ごとにキャラクターが出てくるとのこと。

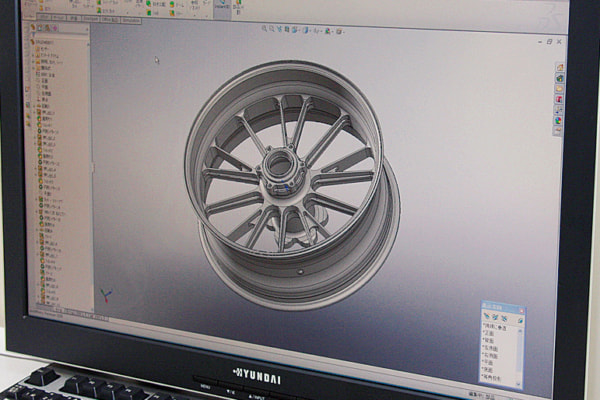

そこでデザイナー側はどこの剛性を上げて、どこをやわらかくするのか、などと想像しながらCADなどを用いてデザインを決定。最後に強度解析をして、ねらった数値になっているかをチェックしている、と過去の本誌インタビューでホイールメーカーのデザイナーは語ったことがある。

その際にはスポークを細く、多くすることで軽量化をねらったり、太くすることで耐久性を重視したり、T字断面にすることで強度を高めたりと、単なるデザインの違いにとどまらず、ホイールの性格付けも考慮しながらデザインは決定されていくそうだ。

純正流用はいい? 悪い?

ホイールの他車種純正流用は1980年代末のカスタム黎明期から存在する手法だ。当時だとリッタークラスのスポーツモデル、具体的にはFZR1000やGSX-R1100のホイール流用がもてはやされ、当時の雑誌などでそういった純正ホイールを流用したカスタムマシンがよく紹介されていたものだ。

こういった事例が非常に豊富なこともあり、純正流用そのものが悪いという認識という人は少数派かもしれない。確かに純正ホイールはメーカーが時間をかけて開発したモノだけに、高い精度と耐久性が期待できる。『社外品が信用できないので純正流用しか採用したくない』という人だっているほどだ。しかし、無条件で賛同できるというわけでもない。

そもそも過去に純正流用が多かったのは、社外ホイールが豊富ではなかったから。最新タイヤを装着できるようホイールのワイド化・17インチ化を図ったが、それに適した社外ホイールが非常に高価で、かつ当時存在したのは海外製ばかりで入手が難しいため当時の最新モデルから流用した、というのが真相。この話は黎明期から存在する複数の老舗カスタムショップ代表から聞いたものだ。高性能な社外ホイールが容易に入手できるようになった今、純正流用のメリットは低くなったという話も聞いたことがある。

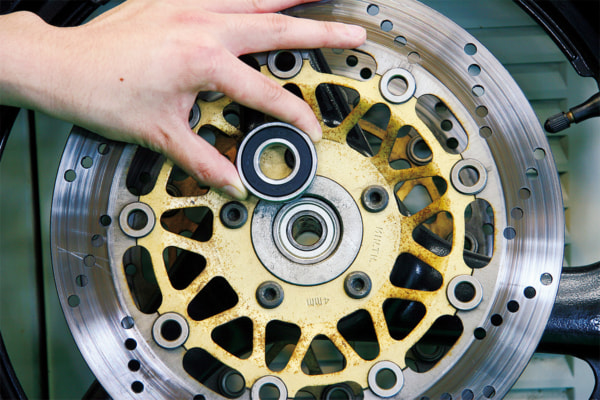

そして最大の問題は強度を含む耐久性。とくに小排気量車からの流用は注意が必要だ。仮に250〜400㏄クラスの車体でなら何ら問題なくても、それが200㎏を優に超える大排気量車になれば負担はそれだけ大きくなる。アクスルシャフトの太さやベアリングはその車種に適したサイズが選択されているので、小排気量車側に合わせた設定での大排気量車での運用は、さまざまな危険をはらんでいると認識しておこう。

純正流用にはさらに難しさがある。ノウハウが確立している車種同士ならともかく、カラーやブレーキキャリパーサポートの製作、場合によってはローターの変更といった作業をともなうことが多い点にも注意したい。

![[ホイールカスタムの疑問]ホイールを社外製に交換すると何が変わる?](https://www.custom-people.jp/wp-content/uploads/2020/09/custom-faq_wheel_01-768x512.jpg)

![[エンジン系カスタムの疑問]エンジンチューニングはパワーアップの代償に寿命低下を招く?](https://www.custom-people.jp/wp-content/uploads/2020/08/engine-faq-01_main-300x200.jpg)

![[外装系カスタムの疑問]スライダーは立ちゴケなどの転倒時に有効なのか?](https://www.custom-people.jp/wp-content/uploads/2020/12/custom-slider-guard_01-300x200.jpg)